一、所属领域

生物医药;精细化工;高端装备及技术

二、项目介绍

1. 痛点问题

化学工业是我国国民经济的支柱产业,集中于生产基础和大宗化工原料,而面向高端制造业和战略性新兴产业的产品,其比重不足10%。化工产业正受到国外技术壁垒和国内消费结构升级及生态环境保护要求提高的多重压力,需要加快转型升级,迈向高端化和绿色化。

针对传统医药中间体、精细化工生产设备技术革新的研究方向,微反应器和微流控技术的研究和应用成为国内外研究机构的研究热点。微反应器和微流控技术自上世纪九十年代提出,就受到学术界和产业界的广泛关注。微反应连续化生产技术是一项在新世纪中具有革命性的技术,是生物、化学、化工等交叉前沿的方向;2009年,25家国际著名跨国公司和研究机构将微化工技术列入化工产业发展新方向,联合启动了构建所谓灵活、快速、未来化工厂的“F3计划”。医药中间体、精细化工产品由于产量小,目前普遍采用传统的反应釜等设备,单批次生产,存在原料利用率低、污染排放量大,生产过程安全性较差,难以适应可持续发展的需要。解决医药中间体、精细化工生产的环保、安全、效率等问题,是目前广大中小型生产企业实现跨越式发展的关键。

2. 解决方案

微反应器/微流控技术:以微结构元件为核心,在微米或亚毫米受限空间内进行的流动、传递和反应过程,它通过减小体系的分散尺度强化混合、分散与传递,提高过程可控性和效率,以“数量放大”为基本准则,将实验室成果可靠地运用于工业过程,实现大规模生产。

目前,微反应器/微流控技术已经从研究阶段向工业化生产阶段发展,相关技术及产品的应用正处于快速增长的阶段,在生物医药、化妆品、环保等领域,都有着广泛的应用需求。采用微反应器成套技术,在实现化学品生产的连续化同时,具有低能耗,高效率,低排放,高安全性等一系列优势。

1) 本项成果基于微化工技术,结合先进的生产装备自动化技术,提供面向生物医药制造领域的绿色高效的微流控技术生产方案。

2) 同时,结合先进智能制造技术,可以构建全自动的集成化工艺平台,实现智能化、绿色化的生产工艺及装备的整体应用。

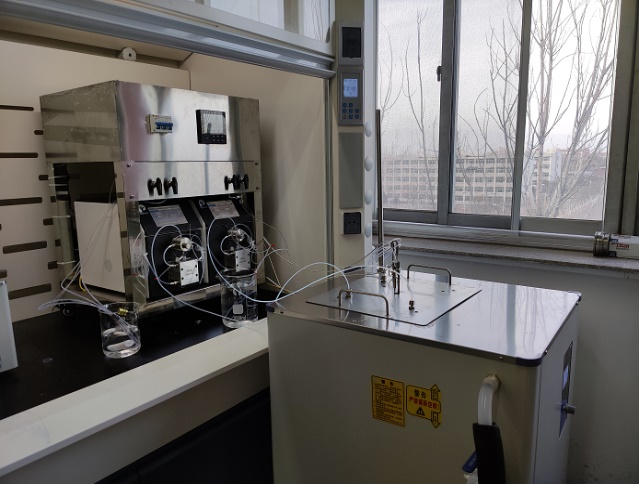

微反应小试研发平台

微反应小试研发平台

3. 竞争优势分析

微反应器核心反应区域体积小、具备高效的传质、传热特性,相较于传统的生产装备:

1) 反应效率可提高10~100倍,常规设备需要数天完成的反应过程在微反应器中几分钟就能完成;

2) 反应的选择性可以提高50%,降低了后续产品分离的要求;

3) 同时,避免了多个过程设备以及大型的反应设备,设备投资及运营成本可降低50%。

此外,本项成果采用的微反应器技术除了基于“微通道”的微反应器外,还具有多种结构的微反应器,适用的反应类型多,应用领域更加广泛。

4. 市场应用前景

面向生物医药、精细化学品生产企业的研发及生产工艺升级,开发绿色高效的微流控生产装备及技术。本项目产品多为定制化装备,市场定位方案为细分化定位,结合特定的工艺开发需求定制化实验装置,开发专有的生产工艺技术。随着未来生物制药、精细化学品生产企业在安全、环保方面的压力继续增大,对微流控、微反应器系统的需求将以年30%的需求量增长。

5. 发展规划

智能化微流控平台结合工艺研发技术服务,帮助企业实现百吨至千吨级工业化生产装置升级。

1) 医药生产企业:辅助企业开发药物生产关键工艺,实现常规生产工艺无法完成的合成反应生产过程。

2) 护肤品生产企业:提供小型化、个性化反应器装置,设计实现用于生产特殊乳液生产的微反应器,做到定量化个性化生产。

3) 精细化学品生产企业:针对传统精细化学品生产设备,设计高效、低能耗、低排放的微反应器系统;提供从实验研究到中试再到量产化的整套服务。

6. 知识产权

本项成果已授权中国发明专利7项。

三、合作需求

1) 融资;

2) 与生物医药、精细化学品生产企业进行合作,提供生产工艺升级改造方案。

四、团队介绍

团队负责人徐建鸿教授,在微流控及微反应器技术在生物医药、精细化工生产方面的应用,积累了丰富的研究成果,对多种类型的反应过程,如磺化、霍夫曼重排、环氧化、硝化等,在反应机理及反应特点等方面,具有深入理解和丰富的研究经验。团队在生产放大方面实现了若干成功的应用,具备丰富的工业化经验。

五、联系方式

联系人:李老师

E-mail:lijiaoli2016@tsinghua.edu.cn

成果编号:2021120

注:转载请注明出处。